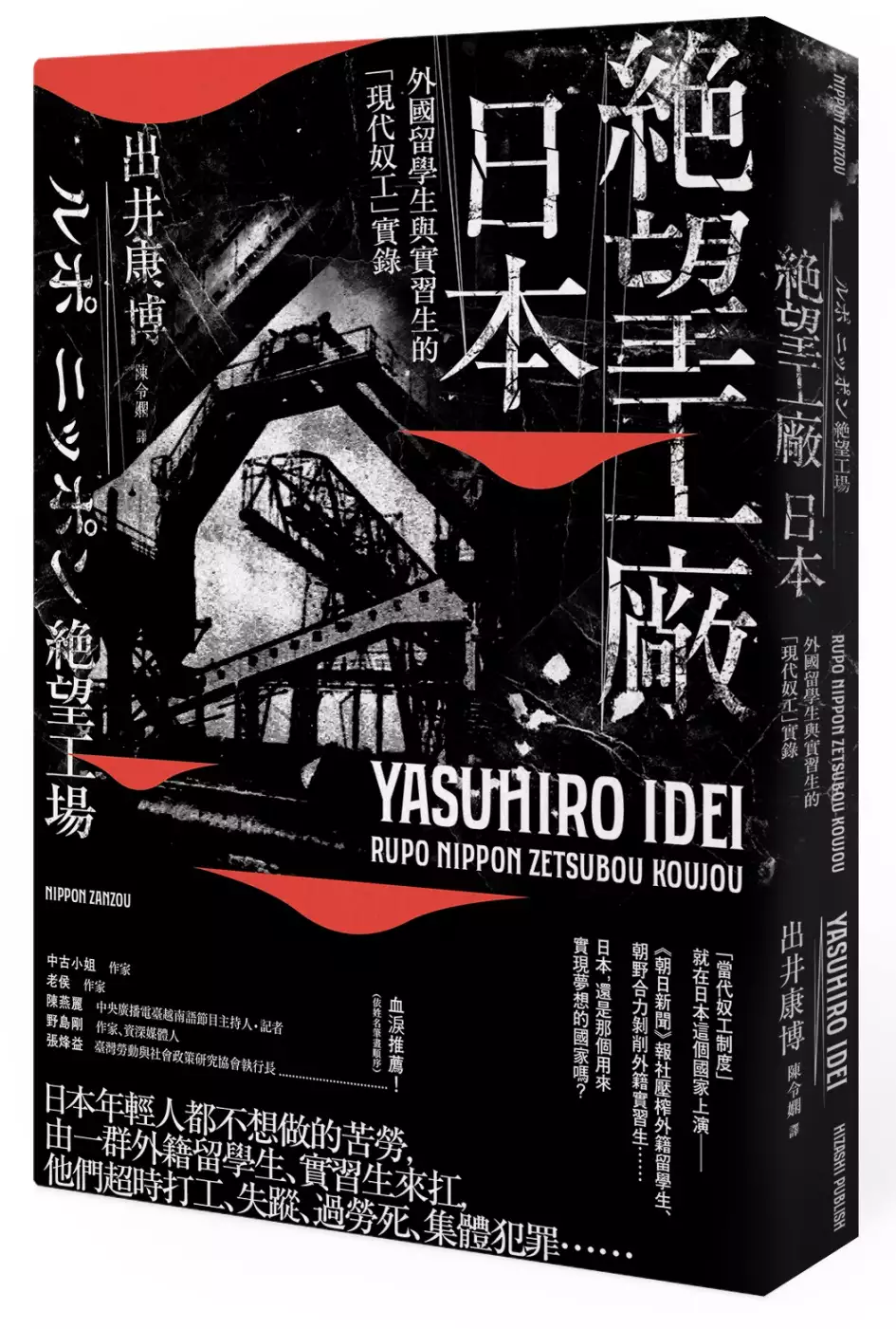

食品工廠職缺的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦出井康博(YasuhiroIdei)寫的 絕望工廠 日本:外國留學生與實習生的「現代奴工」實錄 和亞特.伯恩的 精實力:持續改善價值創造的流程都 可以從中找到所需的評價。

另外網站百桂食品徵才「月薪驚呆」 千人洗版真敢開也說明:彰化知名食品大廠「百桂食品」富少張敦量7日凌晨僅因車禍小擦撞,將18歲的宋姓大學生打到顱內出血、顱底骨折。就有網友翻出「百桂食品」的徵才資訊, ...

這兩本書分別來自光現出版 和美商麥格羅‧希爾所出版 。

中華大學 工業管理學系 陳棟樑所指導 張倫鈞的 基層管理者自我導向學習、工作壓力與工作滿意度之研究-以 P 公司為例 (2020),提出食品工廠職缺關鍵因素是什麼,來自於管理階層、自我導向學習、工作壓力、工作滿意度。

而第二篇論文國立中正大學 勞工關係學系暨研究所 藍科正所指導 邱旭鴻的 金融海嘯對於製造業外籍勞工影響之研究 (2011),提出因為有 金融海嘯、製造業、外籍勞工的重點而找出了 食品工廠職缺的解答。

最後網站徵才啟事 - 九福~鴻福食品則補充:以下為本公司招募職缺,請先以電話03-496-5799確認目前是否有缺額。 【募集技術員】-台北、桃園. 食品製造工廠的生產產品、程序之產線技術人員。

絕望工廠 日本:外國留學生與實習生的「現代奴工」實錄

為了解決食品工廠職缺 的問題,作者出井康博(YasuhiroIdei) 這樣論述:

日本年輕人都不想做的苦勞, 由一群外籍留學生、實習生來扛, 他們超時打工、失蹤、過勞死、集體犯罪…… 「當代奴工制度」,就在我們都最熟悉的日本上演── 日本,還是那個用來實現夢想的國家嗎? 「你知道什麼時候送報紙最開心嗎?下雪天。越南沒有雪,我常常摔車,只好徒步送報,附近住戶看不下去,過來幫我。只有在這種時候,我覺得日本好溫暖……」(越南送報生) 現代版「蟹工船」──以「假留學」「假實習」之名,行「真奴工」之實! 和臺灣一樣,日本社會正面臨人手不足的問題。工廠作業員、送報員、農家、鋼筋工……這些亟需體力勞動的工作,日本年輕人也不想做。於是政府把腦筋動到開發中國家,積極放寬

留學簽證、招募實習生。 留學代辦中心、人力派遣機構、日語學校、技職學校、一般大學、公司行號……紛紛看準了這個「商機」── 「去日本留學可以邊打工,月入20萬~30萬日圓!」 「去日本實習,可以學到TOYOTA汽車尖端技術!」 越南、尼泊爾、緬甸、柬埔寨的人民,不惜負債,賭上一切,就是要來日本賺錢、學習專業。然而,等著他們的不是天堂,而是一座「絕望工廠」── ●留學生不知道,不超時工作、身兼N份打工,就繳不出學費、生活費…… ●實習生不知道,交到他們手上的薪水,已經被朝野合力剝了多少層,僅剩日本人的一半…… 日本舉國上下一起當「黑心企業」!這些外國留學生、實習

生被吃乾抹淨,開始厭世、反日,終究淪為非法外勞、犯下偷竊罪。 就像中國經濟成長,已經不再嚮往日本一樣……當開發中國家和日本的經濟差距日漸縮小,還會有「奴工」自願來做連日本人都不屑做的工作嗎?日本還能從哪裡僱來外籍勞工呢? 最後真正被拋棄的,其實不就是日本嗎? 名人推薦 ★中古小姐│作家 ★老侯│作家 ★陳燕麗│中央廣播電臺越南語節目主持人‧記者 ★野島剛│作家、資深媒體人 ★張烽益│臺灣勞動與社會政策研究協會執行長 ──血淚推薦!(依姓名筆畫順序)

食品工廠職缺進入發燒排行的影片

週一,立法院在談《原住民青年培力》,但其實台灣每一位青年都需要培力!

目前台灣多數原住民族青年不在部落,而在都會。

因此,若要談原青培力,應該讓留在部落青年將文化力轉為產業力、已搬遷到都會的青年則是培養就業力,這道理全台青年皆適用。

屏東不只台灣燈會轟動全國,也有青年獲得世界巧克力大賽冠軍!

但想要拓展銷路,將成就轉化為產業力時,往往在GHP食品工廠登記、發票開立就碰壁,此時,就需要產業孵化器協助業者,像台北松菸文創基地模式,協助創作者拓展銷路。

從1966年青輔會時期起算,教育部青年發展署已經成立超過50年,過程中歷經組織改造,而將原本職業訓練的業務挪到勞動部,自此不再熟悉青年就業市場,卻仍承擔著協助青年做生涯規劃的重任。

試問,一個不了解產業需求及所需職業訓練的青年發展署,如何協助青年做生涯規劃?

因此,我週一要求教育部青發署,如果要讓年輕世代有競爭力,就要和教育部技職司、勞動部勞動力發展署通力合作,共同建立創業平台、培養產業力,並強化職業訓練及職缺媒合,增進青年就業力。

基層管理者自我導向學習、工作壓力與工作滿意度之研究-以 P 公司為例

為了解決食品工廠職缺 的問題,作者張倫鈞 這樣論述:

本研究旨在瞭解基層管理者自我導向學習、工作壓力與工作滿意度之狀況,並探討變項之間的差異與相關情形。主要之研究量表包括個人背景基本資料、自我導向學習、工作壓力與工作滿意度等四個部分。本研究依據研究假說模式,採用問卷調查的方式來蒐集資料,以位於新竹科學園區某半導體晶圓代工廠基層管理人員作為主要研究對象,並利用Google表單設計問卷,並利用電子通訊軟體(line或FB Messenger)等方式傳送問卷連結,問卷發放期間為2021年03月01日到2021年03月31日,總共回收有效問卷122份。並將回收之問卷資料用以spss統計分析軟體進行信度分析、敘述性統計分析、獨立樣本t檢定、單因子變異數檢

定、相關分析與迴歸分析來進行驗證分析,以瞭解不同個人背景變項對自我導向學習、工作壓力、工作滿意度之關係。根據資料分析顯示研究結果如下:1.管理人才青黃不接,企業面臨人才斷層。2.基層管理者自我導向學習的意願和動力極高且良好。3.個人背景不是學習的障礙,不付諸行動才是絆腳石。4.瞭解管理授權,管理事務事半功倍。5.管理者的限制從來不是畢業科系和專業,而是態度和能力。6.視管理者為重要資產,既使壓力大,卻讓員工感到暖心。本研究依據研究結果以提供基層管理者與企業組織公司等相關單位作為參考及建議,希望能幫助企業組織公司瞭解且能透過指引和溝通的方式,來調節基層管理者之工作壓力,並提升員工滿意度。

精實力:持續改善價值創造的流程

為了解決食品工廠職缺 的問題,作者亞特.伯恩 這樣論述:

精實不再是製造業專屬,任何公司都能運用精實從谷底翻身, 成功的關鍵在於企業領導人如何帶領公司徹底落實。 本書作者亞特.伯恩已運用精實策略成功改造無數公司, 精實的力量有多驚人?有志成為或已是企業領導人的你非讀不可! 無論是什麼產業的公司,都能運用精實原則進行徹底改造。然而鮮少有企業領導人能像本書作者亞特.伯恩(Art Byrne)將精實原則應用得如此成功:分布於十四個國家的三十多家公司,都在他的帶領之下別創新格。 在本書中,這位傳奇的企業領導人與你分享他學習並運用精實原則的經驗。伯恩在書中詳述精實該從何處著手進行,以及執行過程中會面臨哪些阻礙,又該如何克服。他要傳達的主要訊息是:

精實不只適用於製造業;只要能站在客戶的立場重新思考公司運作的每一個細節,透過改善每一道價值創造的流程,逐一消除種種浪費,讓價值順暢傳遞給客戶,任何公司──舉凡醫院、保險公司、零售業者──都可以成功翻轉,永續成長。 「永遠回應客戶的需求」──這就是伯恩的核心方法,而且這個方法每一次都奏效。 口碑推薦 王慶華 台灣引興股份有限公司 董事長 李兆華 明流經營管理顧問公司 董事 李朝森 國瑞汽車 總經理 吳崇文 華碩電腦 資訊長與人資長 奚志雄 中華精實三位一體生產協會 理事長 楊大和 國立成功大學製造資訊與系統研究所 教授、臺灣精實企業系統學會 理事長 今井正明

,《改善》與《現場改善》等暢銷書作者 邁克・伯樂(Michael Ballé)金礦(The Gold Mine)等書作者 作者簡介 亞特.伯恩(Art Byrne) 亞特.伯恩曾在美國多家製造業、服務業公司執行精實策略,包括在丹納赫公司(Danaher Corporation)任職三十多年,在線模公司(The Wiremold Company)服務十一年,現在他擔任柴爾德私募基金公司(J. W. Childs Associates, L.P.)的營運合夥人。 譯者簡介 林錦慧 政大英語系畢業,曾任《時代解讀》(TIME Express)雜誌副總編輯,現為專職譯者,

譯有《搞懂金融世界的第一本書》、《下一秒就得拿出來的本事》、《要搏,就照我的方式來》、《來,攻頂,我們一起》、《50大商業思想家論壇:當代最具影響力18位大師談管理》,合譯《大膽去贏:歐巴馬教你打贏商戰和選戰》、《油神皮肯斯》、《石油玩完了》、《人生一定要有的八個朋友》等書。 序 前 言 任何公司都能從谷底翻身 第1章 我的精實之旅 第2章 不只採用精實,更要成為精實 第3章 引導變革的精實原則 第4章 精實模式會把你帶向何處? 第5章 根據價值溪流來重組人員 第6章 到現場進行改善 第7章 精實領導人該做什麼 第8章 精實帶來的改變 第9章 把

精實成效應用於市場 第10章 從精實成效當中獲利 第11章 無處不精實 全書摘要 你還在等什麼? 推薦序 王慶華 台灣引興股份有限公司 董事長 鍛鍊人,挖掘出潛藏的資金、人力與土地⋯⋯等資源,提升經營品質,獲利倍增的實戰策略。 李兆華 明流經營管理顧問公司 董事 許多學習豐田生產方式的經營者,都和本書作者亞特‧伯恩一樣,對這套方法有著執著與狂熱──豐田生產方式讓企業再次恢復了生機。 精實管理 李朝森 國瑞汽車 總經理 德國推動「工業

4.0計畫」,藉此維持在全球製造領域的競爭優勢,台灣也積極在談發展生產力4.0,期能提升競爭力,一時蔚為風潮。但是台灣仍有許多企業沿襲歐美的大量生產模式,換模時間長、批量大、庫存多,因此前置時間(Lead Time)也長,對於爭取訂單,滿足客戶的需求,實在不利,所以要發展生產力4.0並不容易。如果能推動精實生產,能夠縮短前置時間,快速回應客戶的需求,品質和生產力也會相對的提高,加上存貨減少、空間釋出,手上也會有更多的現金,如果再加以生產力4.0的協助,競爭力一定可以大為提升。 事實上精實的精神是持續改善、杜絕浪費,讓價值更快速,成本更低的流向客戶,因此也適合於各行各業。也許如作者所言,換

用「精實管理」或「精實策略」的名稱,就不會好像只有製造業才需要精實生產,作者深入淺出的講解,以及舉出各種實例說明,非常有助於理解,對於想提升競爭力的企業,是一本值得閱讀與參考的書籍。 回歸基本功:把對的事做對 吳崇文 華碩電腦 資訊長與人資長 最近幾年最夯的議題就是物聯網、互聯網,一直到智慧城市與生產4.0,大夥一窩蜂追求設計思考、客戶體驗與創新品牌,翻轉商業模式。這些議題真的很重要,如果能超前競爭對手,確實可以取得一些優勢。但以我多年資訊產業的實務經驗與觀察,雖然有好點子與酷創新,但大部分的時候都不見得能贏或擁有長期的優勢。這是為什麼呢?因為設計思考引領的創新,只能確保我們的

產品概念與商業策略是對的,也確實能引導我們做對的事,但那只是成功方程式「把對的事做對」的前一半功夫。看到無數好的產品企劃都無法成功上市,真的替那些努力的人們可惜。真正的原因是多數人大都無法「把對的事做對」的後一半功夫──把事做對──做到位。一位好的經營者要能同時「把對的事做對」,而且要做得又快又好。 我個人自2006年起在華碩,向豐田學習(Toyota Production System, TPS)推動精實思維與落實組織變革,也以詹姆斯.沃馬克的《精實革命》(Lean Thinking)為修練手冊,積極在華碩推動精實修練。在客戶價值溪流中,以拉式系統(PULL)引導生產製造與行銷服務,以

最高品質在必要的時候只給客戶必要的量(just-in-time, JIT),不斷以更少創造更多,剛好及時的使客戶滿意。精實管理真的可以把對的事做對,而且將它做得又快又好,同時可以提升經營績效與不斷的累積品牌實力。 亞特.伯恩在此時此刻出版這本書,在《精實力》(The Lean Turnaround)書中分享他三十年精實修練的實戰經驗,真是及時雨。很慶幸能先睹為快,其中許多經驗分享都給我珍貴的提醒,例如:不斷的暢流價值溪流、現場自主持續改善的重要、單件流與敏捷應變的節拍、董事會的支持、尊重員工與深化「能反省」的企業文化。全書以實務為骨架,完整的陳訴精實修練的不同面向,很適合初學者學習。對於

實踐者也是一本好的複習書。鼓勵大家在思考設計之餘,同時也要兼顧精實修練,我們一起提升「把對的事做對」的能力,一起為產業轉型而努力,也一起在國際舞臺上創造華人的驕傲。 臺灣產業突破困境的關鍵能力──「精實力」 奚志雄 中華精實三位一體生產協會 理事長 近年來中華精實協會所服務的企業客戶逐漸從傳產製造業擴展至食品業、電子業、銀行業、養殖業、餐飲業等範疇,從流程改造開始消除浪費進而創造價值,為企業帶來具體的現場績效及無形的改善氛圍。 就如同本書作者亞特.伯恩在書中所說,怎麼用「更少」創造「更多」──這就是改善的真義,值得我們持續不斷努力的方向。 特別像是臺灣企業現今面臨經濟波

動、工業4.0、大數據、物流網、Fintech等未來趨勢的挑戰該如何自處並突破,從《精實力》這本書所提供的工具手法、觀點原則與實務案例將有助於讀者們領略精實(Lean)精髓,極具活用價值,在此特別推薦給您。 發揮你的精實力 楊大和 國立成功大學製造資訊與系統研究所 教授、臺灣精實企業系統學會 理事長 亞特.伯恩三十多年來的精實變革領導經驗,讓他深信精實改善的威力,也讓他深諳變革過程的障礙,諸如精實策略、現地現物、財務評量系統、人才育成、團隊合作、精實顧問等。這些障礙在坊間精實相關著作都有討論,但是自認為「知道問題」跟「採取有效行動」之間的距離,就是多數人最大的障礙。透過亞特.伯

恩的現身說法,可以協助精實實踐者拉近這個距離,發揮你的精實力。 今井正明,《改善》與《現場改善》等暢銷書作者 累積了三十年的經驗,亞特.伯恩是少有的精實權威,能夠暢談財務衡量系統的潛在缺陷、尊重員工之重要性、精實原則在市場上之威力,以及根據價值溪流來配置人力之效力。當他說「到現場改善」,我們就必須留意了。 邁克・伯樂(Michael Ballé)金礦(The Gold Mine)等書作者 《精實力》是精實系統思考法中最重要、影響最大的著作之一。作者亞特‧伯恩是非常成功的企業領導人,堪稱典範,對於精實有相當深入的研究。他將幫助你了解如何讓「精實」成為改變你思維模式的策略,

並藉著激發員工成長,得到優異的結果。 序 在我過去三十年來所認識的執行長當中(大名鼎鼎者大有人在),亞特.伯恩(Art Byrne)是對創新變革最瞭如指掌的一位。我之所以知道,是因為在1990年代早期我們初次見面之後,我就一直密切注意亞特的成就,當時我是為了撰寫線模公司(Wiremold Company)的情況而與他初識,並打算將之收錄於《精實革命》(Lean Thinking)第七章。 三十多年前,亞特在奇異電器(General Electric, GE)展開他的管理生涯,當時奇異是全世界公認經營管理最佳的企業,然而,如他在本書第一章所述,他很快就了解到,奇異那套已成為全球規範

的績效導向管理方式(亦即如今我們所稱的現代管理)有其侷限。 接著轉任丹納赫集團(Danaher)之後,在亞特的協助之下,丹納赫成為過去三十年最持續不斷成功精進的企業。身為集團執行長的他,掌管丹納赫旗下一半以上的公司,是造就整個集團成功的關鍵推手。他的成功之道是一套出自豐田汽車的經營管理方法,高階領導人採取劇烈且直接的行動來改造核心流程,這套方法內化成為丹納赫商業運作體系的文化,造就出一個至今仍不斷成長的企業。 接著,亞特又轉任線模公司,在執行長任內,他學到如何快速改造一家大企業的每個環節,知識也隨著他帶領的多元試驗而增長。他從客戶的角度重新思考公司的價值,然後自問線模需要什麼樣的大

躍進才能存活(當時連存活都有問題)而後興盛,這超越了成本、品質、交貨等等一般的挑戰(這些後來都一一成功解決),而是重新了解客戶需要線模解決什麼問題。 亞特幾乎馬上認清一項事實,就是許多客戶並不想買個別零件(建築需要的室內配管和裝置),而是想要已經配套好的組件(在剛剛好的時間送來數量剛剛好的組件),所有零件都已包含在內,可供實驗室、醫院、廠房裝設線路。此外,客戶還希望這些零件盡可能已經在現模組裝好才出貨,所以整個線路系統運送到安裝現場就可立刻裝設,而且以最少的人力即可完成。從客戶角度重新思考公司價值,然後打造新的流程來提供此一價值,透過這樣的方法,線模得以在一個蕭條的產業中以高毛利造就不斷

成長的業績。 如今,亞特服務於一家私募基金,這是一個本該為整個社會創造財富的行業,卻往往只是將財富從一群人手上轉移到另一群人。在這裡,他學到如何同時改造一批公司,身為董事長,他為客戶創造更多價值,為員工創造穩定工作,為企業主創造新財富。在這過程中,他把企業改造模範推向完美境界,可供任何執行長追隨、仿效,即使在不景氣環境中也能重新定義公司價值、創造成長。 很難得看到有這麼一個人在各個不同層級進行過公司改造,一個事業單位總經理、一個集團的執行長、一家大型製造商執行長、一家私募基金的營運合夥人(以董事長身分監管旗下投資公司),不過真正令我佩服不已的是,打從二十年前第一次認識亞特開始,我就

發現他有一種天分,能化繁為簡,還能把組織每個人凝聚起來,打一場戲劇性的改造聖戰。 我第一次踏進亞特在線模的辦公室時,他立刻提議一起去廠房走走,實地走一趟線模的價值創造流程,看看公司戲劇性的大翻轉。一路上,他細數當年接手這家公司時是如何從客戶價值的角度重新思考,然後改造核心價值創造的流程,橫跨銷售、客服、產品開發、採購、營運。我馬上就能從技術層面了解他敘述的大部分內容,這是他的能耐,在短短一段路程中就能用簡單詞彙說明他的改造方法──而且用組織每一個成員都能理解的方式──這是我前所未有的體驗。 本書中,亞特用簡單、清楚的語言細數了他學習這套新管理方法的旅程,接著(真正重要的部分),他告

訴每個身為執行長的讀者,只要願意捲起袖子、實際走到現場(gemba,創造價值的地方)、從自己的實驗當中學習,任何公司都能達成和他一樣的成就。 這對大多數現代經理人來說很困難,因為他們向來學到的是,只要利用商學院學習的理論,再加上PowerPoint,在執行長辦公室發號施令即可,此外他們還學到,成功的領導人絕對不會犯錯。然而,亞特在本書的教誨是,領導人必須透過到現場親自試驗來引領大家,只要他們跟同仁同屬一場嚴格改造的一環,有個清楚的目標容許所有人一起學習成長,那麼他們所犯的錯誤(錯誤是不可避免的)一定會被組織接受(包括董事會)。 閱讀本書,你彷彿會聽到亞特的聲音就在耳邊,用他獨特的方

式把事情解釋得清楚、令人信服。你也會聽到一套簡單的改造方法,適用於任何組織、任何產業。這套方法跟今日一般商業書籍的忠告截然不同,沒有英雄式領導的口號和訓誡,而是提供實用的指引,帶領讀者探索環環相扣的經濟世界。 你還會聽到一套如何讓任何組織更具競爭力的公式,從最細微的分子開始,聆聽客戶聲音、打造出傑出企業不可或缺的順暢流程。這也完全有別於近年吸引經理人目光的財務操作,以及今日「競爭力」論辯常常提及的政府干預,亞特反而以簡單、清楚的語言一一細數他邁向一套新管理方式的學習之旅,每位有勇氣嘗試的讀者都可以跟隨。 詹姆斯.沃馬克(James P. Womack) 精實企業機構(Lean Ent

erprise Institute)創辦人兼資深顧問 麻省理工學院(MIT)工程系統組資深講師 《改變世界的機器》(The Machine That Changed the World)、 《精實革命》(Lean Thinking)、《精實服務》(Lean Solution)等書共同作者 前言 任何公司都能從谷底翻身 對大部分人來說,如果提到某某公司「轉虧為盈」,肯定都會有以下的聯想:大幅縮減人力、出售或關閉公司最弱的部分、出脫多餘資產、減少負債、增加短期盈餘,然後賣掉公司,絕對不會有人想到是以改善價值創造方式來「轉虧為盈」,為什麼會這樣?我猜想是因為,大部分人已經把「轉虧為盈」一詞

跟財務操作連結在一起,更何況,不管是好公司還是壞公司,幾乎都把自己內部的價值創造的流程視為理所當然,不會特別去注意,這種「我們一向都這麼做」的心態普遍盛行於每一家公司。 可是,只要退一步再想想就知道,真正讓一家公司勝過競爭對手的,是其創造價值的能力,這才是長期致勝最重要、最有效的方式。因此,聚焦於改善每一個價值創造的流程,才是真正的著力點,唯有徹底改造每一道價值創造的流程,杜絕浪費,讓價值順暢流到客戶端,才能達成真正的、可長可久的「轉虧為盈」。而任何公司(不論好壞)、任何產業(不論製造業或服務業),都能透過這種方式徹底翻轉,你的公司也不例外。 努力不懈地找出、消除種種浪費來改善作業

流程(也就是價值創造的流程),應該要成為你投注全副心力的首要策略重點。此外,還要讓全公司都參與其中,這不僅可以達成事半功倍的效果,最終還能讓持續改善──也就是kaizen──成為公司的文化,一旦達到這樣的境界,你將會很難找到敵手。 需要一份可依循的行動計劃書 我已經學到,只要從全新的角度來看公司創造價值的方式,就可以開啟你從來沒想過的可能性,而這就是本書的重點,告訴你如何以「更少」創造「更多」。說穿了其實並不難,只需要將你的重心轉移至改善價值創造的流程,然後給你幾個工具,幫助你發現、繼而移除浪費。藉由運用豐田汽車的大野耐一(Taiichi Ohno)及其同僚首創的精實(Lean)基

本原則,我已經辦到。 自1982年初以來,我一直在不同公司落實精實生產模式,至今已在三十家不同的公司(或子公司)帶領、開啟精實轉型,遍及十四個國家,儘管頭銜或許有變,但每一次都是以執行長的角色推動改造。我並不是改善辦公室的主管,也不是顧問或持續改善方面的專家,我跟你一樣只是生意人,試圖改善旗下公司的績效,只是我結合了精實管理和一些傳統管理方式,再加上大量的常識。 好消息是,我的方式每次都能替股東創造卓越成果。1987年,我(當時擔任集團執行長)和喬治.柯尼賽克(George Koenigsaecker,當時是傑可布引擎煞車公司﹝Jacobs Engine Brake﹞總經理)共同將

精實模式引進丹納赫公司(Danaher Corporation),從那時開始,精實就在丹納赫的成長路上扮演重要角色,幫助丹納赫一路從規模10億美元成長為170億美元的公司,如今更公認是美國最成功的工業公司之一。1991年9月到2000年7月,擔任線模公司執行長期間,我施展精實的威力,讓公司規模成長三倍以上,企業價值提高2476%。 我是從新技術公司(Shingijutsu)四個人身上學到精實基本原則,他們都曾經在豐田汽車的大野耐一手下工作多年,他們教我如何進行「改善」活動,用何種形式、如何操作,也教我如何傾全公司之力支援精實。我相信,要使用精實策略成功改造,就得盡可能完全依循這套豐田生產

方式。在此同時,我也發展出自己的整體管理方式。精實工具雖然是得自豐田老師們的傳授,但是學習如何把這些結合成一套整體的管理方式,就得靠我不斷摸索嘗試。 我還記得丹納赫剛踏上精實旅程之初,有一次我、喬治.柯尼賽克和新技術總裁岩田佳樹(Yoshiki Iwata)坐在一起,我們問了他一個簡單的問題:「豐田為何能容許其他公司學習豐田生產方式(Toyota Production System,TPS)這個威力強大的策略武器?」(當時「精實」一詞尚未問世。)我和喬治從一開始就認為這套方法是最厲害的策略優勢,運用得宜的話,有潛力改變一切,成為無人能及的競爭者。岩田總裁的回答很具啟發性:「我可以教你豐田

生產方式,甚至可以實地展示給你看,但是我敢打賭,你回去還是做不到。」這麼多年下來,岩田先生簡單的真知灼見證明完全正確。改造價值創造的流程和公司文化,再把改造成效發揮於市場上,說起來容易,做起來難,因此需要一份很簡單、可重複的行動計劃書,而且適用於任何公司。 而這其實就是本書的主題:透過精實思考,帶領所有公司進行改造(不論是製造業或服務業),用更少的資源生產更好的產品,找出企業真正的價值所在來節省人力,然後把改造成效發揮於市場,為各方相關人等創造財富以及更好的個人發展。 一百八十度大翻轉 精實策略的基本概念是,如果繼續對價值創造的流程視而不見或視為理所當然,你絕對不可能成功。然

而,這樣的概念跟大多數人學習的現代管理方法幾乎背道而馳,我們大多把時間花在要客戶順從我們的做事方法,而不是改變自己來順應客戶的需求。 事實上,說到要改善公司績效時,現代管理方法往往通盤都顧到,但卻忽視了價值創造的流程。舉個例子,服務業通常會選擇裝設新的電腦系統(花費更大),而不是修正工作本身的執行方式,結果只是「電腦自動化」了現有的浪費狀態,而非去除掉它。而對於製造業來說,他們往往把重點放在開發新產品、投資於資金密集的自動化設備,或是像近年的趨勢,把真正創造價值的工作外包給中國某些成本低廉的供應商去做。 在我們柴爾德私募基金(J. W. Childs Associates, L.P

.)尋找收購標的時,我們手上拿到的財報預測就可以清楚看出這套現代管理原則的影子。你會看到,大部分公司的獲利預測都呈現持平或緩慢上升走勢,存貨周轉率之類的資產負債指標也是如此,唯有管理階層假設會有新產品或新市場時,才會出現爆發性成長,很少看到財報預測會著眼於根本,也就是根據價值創造的方式來思考收益(不管是獲利或市占率都是)。因此,儘管傳統公司仍然會成長,仍然會傳遞財富,但是他們創造財富的方式很少是透過將現有流程變得更有生產力。 有一家服務公司就是典型的例子,他們某一項產品的報價時間要花20到30天,競爭對手則是花18到20天,儘管該公司知道自己耗費的時間偏長,但管理階層每一個人對各種不能縮

短時間的理由都予以採信,結果,他們的因應之道是推出新產品來彌補公司緩慢的回應速度,不然就是引進昂貴的電腦程式來縮短時間(但是不保證成功)。那家公司是透過代理商和經銷商來銷售,每一個代理商或經銷商手上都有四到五個相互競爭的產品要代銷,因此很顯而易見,如果該公司能善用精實工具來改善價值創造的流程,把報價時間縮短到10天,就能夠稱霸市場,新產品的收益只是額外的收穫,當然,問題在於,大多數公司就是看不到改善流程背後的策略優勢。 改變你的視角 為了協助你徹底改造公司,我得先讓你從不同的角度來思考,你必須先培養出「精實之眼」,才能看出阻礙流程的種種浪費行為。也就是說,只要我跟你一起到你的工廠或

辦公室實地走一遭,我就能看出你看不到的改善機會。別擔心,雖然改變視角不是一蹴可幾的事,不過,只要照著我的方法,你很快就會具備這種能力。 如果是製造業,阻礙流程的最大障礙是冗長的整備時間(setup time,譯註:換置機器設備或模組的時間)。因此,精實改造的首要目標之一是縮減整備時間,一直持續縮減到個位數(也就是10分鐘之內),幸好這件事很容易做到,而且不用花很多資金。最大阻礙會來自中階管理人員、整備人員的抗拒,他們會舉出一長串理由來說明為何無法縮減動輒兩、三個小時的整備時間,為了幫助你防堵這些異議,我準備了表1.1,上面顯示我們在線模達成的縮減成果,短短一週之內,不管是哪一種設備,整備

時間平均縮短了91%。噢,還有,這只是剛開始,射出成型機器最後縮短到只需一到兩分鐘。 一旦整備時間變短,一切也會隨之改變。這時你就可以把客戶直接引進生產細胞(cell,譯註:工廠內最小的生產單位),如此一來可以提升員工的「目標感」,讓他們更了解該如何做才能滿足客戶。同時,此舉也可以降低成本、改善品質、大幅縮短前置時間(lead time,譯註:從接到訂單一直到交貨這段時間),大大提高客戶服務,隨之而來的就是市占率提升、業績成長高過業界平均。 不過,千萬不要以為這只適用於製造業!到處都有類似的改善機會,就拿服務業來說,流程的浪費往往隱藏在

行之有年的組織架構中,每個各自為政的部門都有某種專業是只有它自己做得來(這是他們自己說的)。以某一家銀行貸款申請為例,不管最終是批准或否決,整個流程都得經過六個不同的部門,分別位於六個不同樓層,申請文件每天都會上下各個樓層好幾趟,要是某份申請文件落到某個人桌上,而那個人整個下午都在開會,就得等到第二天,或者,如果落到某個正好週四、週五去度假的人桌上,那就得等到下週一。這些可能發生的延誤零零總總加起來,處理一份貸款申請可能平均要花費三到四週的時間。 但是如果我們用不同的角度來思考整個貸款流程呢?我們知道每天早上十點、下午兩點各會有一批郵件送達公司(裡面有貸款申請文件),如果我們把六個部門各

拉出一人,要他們圍著一張大桌子坐下呢?然後我們把郵件整袋倒給第一個人,然後那個人只要把申請書遞給下一個,一個一個傳遞下去,一直到最後處理完畢,這個流程耗費的時間不會是三週,而是接近三分鐘。要是申請數量增加,我們可以再加一、兩張桌子,或是想辦法讓第一張桌子的速度加快(也就是提高生產力)。 不管是哪一種方式,聚焦於流程改善來回應客戶需求,會大幅提升你傳遞給客戶的價值,更別說在成本、空間、品質上都會有大幅改善。只要想想,競爭對手需要花上三、四週才能回覆貸款申請,而你只需要兩天,這對你來說是多麼大的競爭優勢,你馬上就可以在地方電視台大打廣告宣傳,保證會被上門的生意給淹沒。 當然,重點是讓你

了解暢流(flow)勝過批次生產(batch)的優勢,暢流不僅可以提高產量,更重要的是,還可以讓你「看出」改善機會,並讓你知道如何善用這些機會。本書將會一步一步告訴你。 以上只是採用精實策略的兩個例子,美國現在也有很多醫院大步邁向精實,華盛頓西雅圖的維吉尼亞梅森醫療中心(Virginia Mason Medical Center)以及威斯康辛州艾波頓(Appleton)的Thedacare健康體系都是其中的佼佼者,不過,精實理論可以用於任何公司,包括你的。 以「更少」創造「更多」 精實的威力有多大?讓我舉出幾個我親眼所見的成效,而且這些都只是很一般的精實成果。 我每年都

會帶領旗下企業大約二十位經理人到日本,進行為期一週的工廠參訪──包括豐田汽車──那些工廠的精實之旅都已經走到高階程度,日本行主要目的是讓他們親眼看看「可以做到什麼樣的程度」。大多數團員在自己的公司都有相當多的精實經驗,可是直到他們親眼所見之後,他們才知道自己相差有多遠。幾年前的一趟日本行當中,我們剛結束豐田某家第一階供應商的參觀,隨後跟該供應商八位經理人進行Q&A座談,我們得知他們只有兩天的存貨(原物料、半成品、成品),等到我起身致詞感謝他們招待時,我提到團員裡代表的四家公司各有70到80天的存貨,這話一翻譯成日文,東道主們立即發出一陣竊竊私語以及不可置信的表情,他們不敢相信竟然有公司可以有那

麼多存貨。當然,對我方而言,在我一再敦促每一個人改善存貨周轉率的情況下,讓他們看看兩天的存貨是什麼情況、再想想自己公司的存貨,的確很有助益,他們很難再辯說存貨已降無可降。 那麼,你可以對精實管理和策略有何期待?綜合我個人以及其他許多人的經驗,製造業至少可以達到以下的成果: ◆前置時間從「以週計算」縮短為「以日計算」。 ◆存貨周轉率兩年後翻倍,四年後翻四倍。 ◆生產力每年成長15%到20%。 ◆不良率每年減少五成。 ◆廠房使用空間兩年後減少五成。 ◆毛利成長4%到8%。 ◆營運資金占銷售額的比例減半。 ◆因為市占率提升而帶動成長。 ◆打

造出團隊文化,每一個成員都有機會學習,也能創造個人財富。 成效當然不僅止於此,這些只是認真推行精實的公司一般會達到的成果,換句話說,這些是至少可以鎖定的目標,至於還能達到多大的成果,就完全取決於你了,你可以做得比這些更好(請見第一章詳述的線模成效)。 如果你的公司是服務業,也許舉些服務業的例子對你比較有意義,我就以CHG醫療服務公司(CHG Healthcare Services)為例,那是柴爾德私募基金投資的一家公司,是美國最大的未上市醫療人員派遣公司,是醫師、流動護士等等醫療相關人員派遣的龍頭。跟柴爾德旗下公司一樣,CHG也採用精實策略來改善價值創造的流程,因而提升了企業價值,

從2006年到2011年,營收和EBITDA(利息、稅、折舊、攤提之前的盈餘)分別有6%和14%的年均複合成長率,無視2009年和2010年市場嚴重衰退。精實策略在其中扮演了關鍵角色: ◆回應一位醫師派遣需求的時間從25小時縮短為26分鐘,旗下可供派遣的醫師群因而大增。 ◆應收帳款逾期天數縮短10天,釋出1,600萬美元現金。 ◆進行「改善」活動,將一個重要客戶的流程刪減二十四個步驟,填補醫師職缺的時間縮短22%,每年預估可額外創造2,500萬美元營收。 ◆協助一家客戶縮短驗證醫師資格的時間,從84天降為42天,改善五成。 ◆從接到派遣業務到實際派出符合資格的人員

,整個過程所需的時間縮短了84%。 ◆負債淨額在十二個月內減少38%。 重點是,任何公司都可以採用精實策略來改造,同樣都可以獲得很大的財務成果。 如何開始精實改造 從零到成功,是一大挑戰。很少公司和領導人能完全看出精實的潛力,多數人只把精實視為「製造方面的東西」,只把它當成整體策略的一環(通常是很小的一環),於是只把它分派給營運部門去負責,狹隘地聚焦於成本或存貨的降低。這麼做不僅大大降低精實的效用,也是為何成功的公司只有5%到7%,因為早在一開始就註定了失敗的結局,他們只把精實視為營運,而不是策略。 我知道你一定會面臨諸多挑戰,包括龐大的抗拒力量,所以希望這本書可

以帶給你著手開始的勇氣。我知道精實改造不能用傳統方法為之,不能只是分派下去,執行長必須親赴生產現場(gemba),走進員工之中,挽起袖子以身帶領。如果執行長不能改變自己的方式,不能完全投入(成為公司的精實狂熱者),那麼想用精實原則來翻轉公司的機會就很渺茫了。你的重點應該放在創造價值,而不是降低成本。 這本書的目的是將我所學到的分享給你,讓你可以領導自己的精實改造。沒錯,你得學習幾個重要的精實工具,也必須參加很多「改善」活動,不過這本書更在意的是,讓你用全新的角度來思考你的價值創造的流程,也就是你們的工作方式。而為了協助你和同仁改變工作方式,我希望能先幫助你了解你將會面臨到的阻力,並幫助你

克服那些壓力,以便可以帶領你的團隊邁向成功(不是管理,而是帶領)。 那麼,就從我如何學到精實開始講起,然後我會提出一套簡單的執行方法。

金融海嘯對於製造業外籍勞工影響之研究

為了解決食品工廠職缺 的問題,作者邱旭鴻 這樣論述:

外籍勞工的母國工作環境不佳,因此到海外尋找另一片天地,但海外國家的勞工政策一定優先保護本國勞工,特別是面對重大經濟危機之際,因此外籍勞工經常面臨多重劣勢,其問題卻鮮少被討論。本文針對金融海嘯期間製造業外籍勞工工作層面、生活層面及因應層面之感受進行探討,研究方法包括文獻方析、深度訪談及三角驗證,訪談的外籍勞工以南部及北部之科技及傳統製造業為主,共計31位。 研究結果顯示:在勞基法規範下,外籍勞工仍得以維持基本工時、基本工資。廠商為消耗多餘工時,會調整外籍勞工支援其他單位。部分廠商調整外籍勞工膳宿補助費用,造成外籍勞工住宿、伙食品質降低。外籍勞工因工作收入減少,休閒娛樂亦減少。外籍

勞工在金融海嘯期間以接受現狀為主,提出申訴及向外逃跑比率較低。

食品工廠職缺的網路口碑排行榜

-

#1.高薪每週六神腦中壢元化活動人員 - 小雞上工

時薪$180 · 桃園市中壢區 · 星宇生物科技有限公司 · 推薦職缺(20) ... 於 www.chickpt.com.tw -

#2.食品工廠職缺,徵才2022年2月 - Indeed 台灣

食品工廠職缺 現於Indeed.com 招聘:工程技術員,安全管理员,烘焙師與更多. 於 tw.indeed.com -

#3.百桂食品徵才「月薪驚呆」 千人洗版真敢開

彰化知名食品大廠「百桂食品」富少張敦量7日凌晨僅因車禍小擦撞,將18歲的宋姓大學生打到顱內出血、顱底骨折。就有網友翻出「百桂食品」的徵才資訊, ... 於 finance.ettoday.net -

#4.徵才啟事 - 九福~鴻福食品

以下為本公司招募職缺,請先以電話03-496-5799確認目前是否有缺額。 【募集技術員】-台北、桃園. 食品製造工廠的生產產品、程序之產線技術人員。 於 nicechoice.com.tw -

#5.食品作業員 - Motics

食品作業員職缺現於Indeed.com 招聘:作業員,包裝員,服務員與更多食品作業員職缺,徵才2021年6月| Indeed.com 跳 ... 臺灣美珍香有限公司誠摯招募食品工廠作業員,1. 於 www.motics.me -

#6.即時| 焦點| 蘋果新聞網

缺貨竟吃優惠碼結帳19到貨變872 · 論者提出理由,認為不論是哪個國家被入侵,都不會有. 2022/02/15 10:38. 三項目比較分析:今日烏克蘭會不會是明日台灣? 於 tw.appledaily.com -

#7.「食品工廠」找工作職缺-2022年2月|104人力銀行

... 行】、食品研發人員(大溪鮮食廠)【華福食品股份有限公司】。104人力銀行提供全台最多工作職缺,及專業求職服務,更多「食品工廠」找工作職缺請上104人力銀行搜尋。 於 www.104.com.tw -

#8.統一實業股份有限公司

NEWS最新消息 · 202111.29. 我們歡迎充滿熱情、期望不斷學習的優秀人才加入統一實業! 徵才應徵方式如下: 將履歷直接E-mail 至[email protected]... · 201901.01. 個人資料 ... 於 www.tonyi.com.tw -

#9.食品包裝職缺, 4334 個職位

食品 包裝員. 27.5k 至30k元. 徵才說明 職缺更新:今天 工作內容:1.熟食包裝 2.食材塑型及加工3.主管交辦事項4.上班時間:上午8點~下午5點(單量多時,需配合加班)5. 於 tw.jooble.org -

#10.在高雄市的食品工作 - Careerjet

隆發食品行. 高雄市仁武區. 月薪30,000元. 徵才說明職缺更新:今天工作內容: 月薪30000~34000 享勞健保 意者請備履歷:應徵時間中午12-下午5點 洽蘇先生… 於 www.careerjet.tw -

#11.開工第2天人力銀行:工作職缺數創同期新高| 生活 - 中央社

開工的同時,企業搶才戰開打,根據104人力銀行統計,開工第2天線上徵才企業已超過4.3萬家,年增幅達26%;截至2月止,工作職缺數更超過87萬個, ... 於 www.cna.com.tw -

#12.確定在日本秘密量產;強大的4680電池,能維持Tesla霸業?

晶片缺貨,豐田利潤卻反向增長近50%!只因一個小動作 ... 日月光、國巨等37家科技廠聯合徵才,提供近2000個職缺 ... 超過862億的市場大餅!2022年食品電商後勢可期. 於 www.storm.mg -

#13.為工作而活 - Google 圖書結果

凱洛格徹底顛覆美國的食品製造業。不斷創新的他勇於嘗試與 ... 如此一來,他能夠在多達四分之一美國人失業的經濟低潮期,創造更多完整輪班的全職職缺。從其他角度來看, ... 於 books.google.com.tw -

#14.新北市人力網 - 新北勞動雲

2/11新北開春就博會「虎哩有頭路」 50家廠商釋2800職缺. 2022/02/08 · 疫後餐飲大缺工!新北12/14餐飲業專案徵才15家釋出近1100職缺. 2021/12/09 · 新北屆退軍人、青年 ... 於 ilabor.ntpc.gov.tw -

#15.中國化學製藥股份有限公司

中國化學製藥關係公司的經營理念是希望能讓人類的生活更美好、更健康、更安全,我們致力提供健康相關的產品與服務。產品領域涵蓋原料藥、人用西藥、保健食品、家庭及美 ... 於 www.ccpc.com.tw -

#16.年後轉職潮來了!科技產業園區虎力全開聯合徵才近2000個職缺

另配合中央流行疫情指揮中心防疫規範,請參加徵才活動民眾,配合辦理單位量測體溫及防疫措施,所有入場人員一律佩戴口罩,敬請求職民眾務必配合。 發言人 ... 於 www.moea.gov.tw -

#17.《名星》第2期:太子黨秘密接班計畫 - Google 圖書結果

他17歲遭逢父喪,便進入安徽宿縣地區食品工廠,頂替父親留下的工人職缺,20歲加入中共。汪洋後來成為宿縣地區的團地委副書記,之後歷任安徽團省委宣傳部部長、副書記, ... 於 books.google.com.tw -

#18.南部工作機會- 食品製造 加工 - 1111南台灣

所有優質職缺,包含食品製造╱加工的工作機會,都在1111南台灣. 於 www.1111job.com.tw -

#19.圖解食品工廠管理與實務 - 第 393 頁 - Google 圖書結果

高杉尚孝憑著他在麥肯錫公司從事管理顧問工作的經驗,寫下《麥肯錫問題分析與解決技巧》一書。在該書前言高杉氏就提到,無論你是一般職員或是高層管理職,無論你在組織中 ... 於 books.google.com.tw -

#20.全法國最好吃的書:成就你的法式美食偏執 - Google 圖書結果

富利尼古時洋早髦芋「黑心食品」這個詞雖然還算新,但那些變了質、摻了雜物的食物可一點也不鮮。 ... 2016年,共有32,500人獲得職業適每年開出任證書(CAP)個職缺公立學校廚. 於 books.google.com.tw -

#21.食品工廠作業員- 台灣美珍香有限公司 - 518熊班

台灣美珍香有限公司誠摯招募食品工廠作業員,1. ... 職缺條件. 工作性質 全職; 是否出差 不需出差/外派; 管理責任 不需負擔管理責任; 可上班日 二週內 ... 於 www.518.com.tw -

#22.高雄市食品最新工作職缺1439 筆 - GOTHEJOB

食品 稽核員_高雄 最新職缺. 104人力銀行 騰德姆斯技術顧問股份有限公司 高雄市前鎮區 月薪32,000~40,000元 員工50人/ 檢測技術服務 2022-01-25 ... 於 tw.gothejob.com -

#23.特殊教育導論:探究特殊需求學習者 - 第 134 頁 - Google 圖書結果

如:家務職員)或在特殊化情境上工作(例如:庇護工廠的烘培工作);也有一些重度智能 ... 全食品公司布列德麵包工廠、昇元商行、正章洗衣工廠)、4種職務和13個職缺(西點包裝 ... 於 books.google.com.tw -

#24.三豐食品工廠|【工作職缺與徵才簡介】 yes123 求職網

【企業職缺】新莊廠作業員、送貨司機、食品生產儲備幹部。專注於國內外外食市場用調味醬料市場提高產品垂直整合度提供高品質合理價格的產品,以締造消費顧客及公司雙贏 ... 於 www.yes123.com.tw -

#25.年後轉職潮事求人朴子就業中心今起辦4場徵才活動 - 聯合報

第三場17日上午10點到中午12點半,在朴子市公所多功能會議室:朴子市竹圍里四維路一段551號,辦理聯合徵才,廠商有禎祥食品工業公司、松川精密公司、薌 ... 於 udn.com -

#26.二代拚轉型、催生第一片MIT植物肉!台灣最大素食製造商弘陽 ...

談到對這幾年國際間竄起的植物肉風潮,弘陽食品股份有限公司董事長謝奇峯下 ... 台灣做素食的廠商很多,但是當一個從來沒操作過品牌的工廠,忽然推出 ... 於 www.foodnext.net -

#27.找工作-- 職缺查詢 - 台灣就業通

台灣就業通求職專區提供求職者多元化職缺,您可以直接在首頁上依職務、地區、產業或是關鍵字 ... 及CakeResume人力銀行職缺,大幅節省您分別至各人力銀行搜尋職缺的時間! 於 job.taiwanjobs.gov.tw -

#28.邰智源照片遭盜用莫名成生髮廣告主角「侵害肖像權」怒告中藥 ...

新北市府6樓大禮堂徵才2800職缺等你來洽0800-091580. 16 小時前 · 快新聞/嘉聯益樹林廠1移工確診侯友宜:採檢1762人有14人陽性. 18 小時內. 於 www.ftvnews.com.tw -

#29.特斯拉中國設計中心落地北京今年開工建設| 中央社

內容載明,推動小米汽車製造工廠、衛藍新能源固態電池一期、豐. ... 招募訊息,釋出包括首席設計師在內的近百個研發設計職缺,考慮市場競爭激烈,特斯 ... 於 newtalk.tw -

#30.鴻海釋「月入4萬低門檻」爽缺?內行人曝真相:沒那麼簡單

然而,近期有網友在人力銀行上發現一則鴻海的徵才訊息,發現該職缺的薪資可達4萬以上,但對於學歷、科系、工作經歷及工作技能等都並沒有特殊要求,令 ... 於 news.ebc.net.tw -

#31.百桂食品徵才月薪曝!眾戰翻抖內幕 - 奇摩新聞

而主嫌張男也被起底,家中在彰化溪湖經營食品工廠「百桂食品」,而事後,就有網友發現百桂食品的「徵才公告」,發現其薪水偏低,引發廣大熱議。 於 tw.stock.yahoo.com -

#32.食品工廠|全職|中高階工作職缺/工作機會-2022年2月

... 知名企業職缺,求職者找工作可依照想要的工作地區、職務、產業,推薦您精準適合的職缺。想找更多的食品工廠|全職|中高階相關職缺工作,就快上1111人力銀行搜尋。 於 www.1111.com.tw